To jak wyprodukować ten półprzewodnik?

Wprowadzenie

W ostatnim czasie zalewają nas informacje o tym, że w Europie, ba, w samej Polsce, planowanych jest szereg inwestycji dotyczących przemysłu półprzewodnikowego, poczynając od VIGO Photonics S.A., a kończąc na Zakładzie Integracji i Testowania Półprzewodników Intela pod Wrocławiem.

A przeszły Ci przez myśl pytania jak wygląda produkcja tego “półprzewodnika” i czym on jest?

Tak naprawdę, w zależności od tego co chcemy uzyskać na końcu, laser czy detektor, jest to skrupulatnie zaprojektowana i opracowana eksperymentalnie, nierzadko przez długie miesiące, “kompozycja” warstw materiałów półprzewodnikowych złożonych z pierwiastków grup m.in. III-V tj. In, As, Sb, P, Ga, Al bądź II-VI tj. Ca, Te, Mg, Zn.

Epitaksja z wiązek molekularnych (ang. molecular beam epitaxy, MBE)

Choć wszystko zaczyna się od podłoża półprzewodnikowego (i mowa tu nie tylko o krzemie) to cała sztuka tkwi w tym co dzieje się zaraz potem. Na scenę wkraczają bowiem technologie wzrostu epitaksjalnego. Jedną z nich jest epitaksja z wiązek molekularnych, MBE.

Reaktory MBE to zaawansowane układy wykonane w standardzie ultrawysokiej próżni, a wszystko po to by uzyskać odpowiednie warunki wzrostu i, w rezultacie, wysokiej jakości warstwy półprzewodnikowe o konkretnych właściwościach.

Uwagę zwraca również wygląd reaktorów, który dla człowieka nie-naukowca, może przywodzić na myśl minę morską. Albo sztucznego satelitę lub inny kosmiczny obiekt, prawda?

Urządzenia, które widzisz to jedna z największych instalacji reaktorów MBE firmy Veeco w Polsce, która była stopniowo rozbudowywana.

Aparatura znajdująca się w nowoczesnym cleanroom’ie Instytutu Fizyki Polskiej Akademii Nauk jest wykorzystywana przez Międzynarodowe Centrum Sprzężenia Magnetyzmu i Nadprzewodnictwa z Materią Topologiczną – MagTop tegoż Instytutu, które zostało utworzone i jest finansowane w ramach projektu z Fundacji na rzecz Nauki Polskiej (program „Międzynarodowe Agendy Badawcze” współfinansowany przez UE, ze środków POIR, Grant No. MAB/2017/1).

Dwie komory MBE GENxplor, połączone w jeden system, wykorzystywane są do prowadzenia zaawansowanych prac eksperymentalnych z zakresu materiałów topologicznych. Materiały te mogą odegrać kluczową rolę w opracowaniu komputerów kwantowych, o których też jest obecnie coraz głośniej.

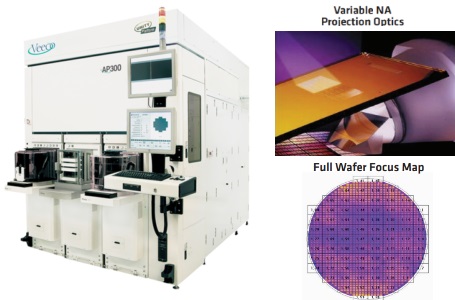

Fotolitografia

„Kompozycja” nanowarstw półprzewodnikowych wyhodowanych w reaktorach MBE jest w dalszej kolejności charakteryzowana metodami optycznymi i dyfrakcyjnymi.

Gdy struktury przejdą kontrole jakości, czas na litografię (pierwszą, ale nie ostatnią w procesie produkcyjnym), która – w dużym uproszczeniu – polega na naniesieniu na powierzchni podłoża konkretnego wzoru w postaci maski, który zostanie przeniesiony na materiał półprzewodnikowy np. w procesie trawienia. Kształt i rozdzielczość wzoru podyktowane są tym z jakim urządzeniem będziemy mieć do czynienia na końcu produkcji.

Rodzajów litografii jest kilka, i można byłoby poświęcić jedną jak nie kilka publikacji na porównanie tego, która z nich jest lepsza czy bardziej odpowiednia.

Dziś skupimy się na fotolitografii kontaktowej z wykorzystaniem światła z zakresu ultrafioletu (standardowo wykorzystuje się tutaj długości fali 436, 405 i 365 nm – odpowiadające pasmom w lampach rtęciowych).

Przed „naświetlaniem” na odpowiednio przygotowaną powierzchnię podłoży, nakłada się polimerowe emulsje światłoczułe nazywane fotorezystami (o grubości od ułamków mikrometra do kilkudziesięciu mikrometrów, czyli od wielkości pojedynczych komórek do rozmiarów porównywalnych z grubością ludzkiego włosa).

Następnie warstwę światłoczułą poddajemy ekspozycji na światło UV w urządzeniu do centrowania (ang. mask aligner), przez maskę fotolitograficzną z docelowym wzorem (wytrawionym w cienkiej warstwie chromu), tym samym „kalkując” go na powierzchni płytek. Wykonujemy tak jakby fotografię wzoru z maski szklanej na płytce pokrytej fotorezystem.

Podsumowując: procesy fotolitograficzne stanowią niezwykle istotne etapy w procesie produkcyjnym. To jak precyzyjny i wolny od wad jest wzór wykonany w fotorezyście przekłada się na uzysk oraz jakość i funkcjonalność samych przyrządów półprzewodnikowych.

💡Z ciekawostek:

nie bez znaczenia pozostaje również oświetlenie w pomieszczeniu. Specyficzne, żółte światło, do którego początkowo jest się ciężko przyzwyczaić, zapobiega incydentalnemu naświetleniu wspomnianych powyżej fotorezystów (długość fali odcięcia czułości fotorezystów to ok. 450-470 nm).

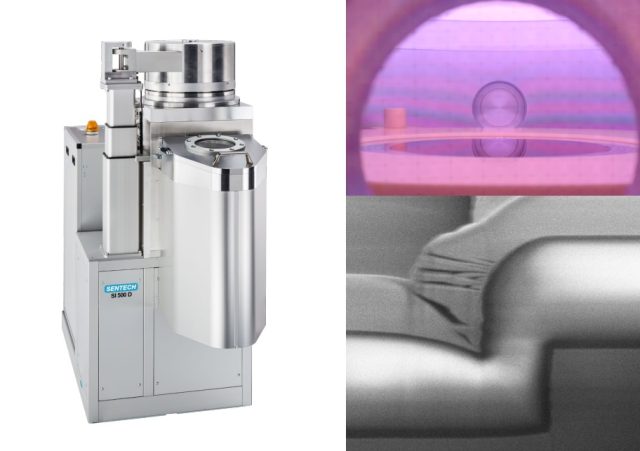

Reaktywne trawienie jonowe wspomagane plazmą (ang. ICP-RIE)

Po zaaplikowaniu na powierzchni struktur półprzewodnikowych wzoru z fotorezystu, a następnie sprawdzenia go pod kątem jakościowym, przechodzimy do procesu „rzeźbienia”.

Pod tym hasłem kryje się trawienie. Wyróżniamy dwa typy trawienia, mokre i suche, przy czym w tej publikacji skupimy się na drugim rodzaju, tj. reaktywnym trawieniu jonowym.

Poprzez przyłożenie impulsu elektrycznego z generatora o częstotliwości radiowej (13,56 MHz) dochodzi do wzbudzenia plazmy, tj. „chmury” zjonizowanych oraz obojętnych cząstek i rodników odpowiednio wyselekcjonowanych gazów, lub ich mieszaniny. Cała magia dzieje się w komorze reaktora tuż nad powierzchnią podłoża: zjonizowane cząstki uderzają w jego nieosłoniętą fotorezystem powierzchnię wybijając z niej materiał. Jest to tzw. trawienie fizyczne. Materiał usuwany jest również na drodze reakcji chemicznych z rodnikami i jonami. Obydwa rodzaje mają swoje wyjątkowe zalety (w tym trawienie anizotropowe lub selektywność trawienia) i w zależności od aplikacji można dostosować proces trawienia do trawienia bardziej chemicznego lub fizycznego.

Sprowadza się to do tego, że poprzez dobór zarówno mieszaniny gazów, ich przepływu, poziomu próżni w reaktorze, mocy zadawanej na generator a tym samym źródło plazmy (tzw. elektrodę górną), potencjału ujemnego elektrody podłoża, możemy kontrolować to jak szybko i głęboko trawimy, jaki kształt będą miały trawione struktury oraz jak idealne i gładkie będą ich ściany.

Użytkownicy reaktorów do trawienia ICP-RIE SI500 firmy SENTECH Instruments GmbH, między innymi Sieć Badawcza Łukasiewicz – Instytut Mikroelektroniki i Fotoniki, wykorzystują je do:

▪ trawienia w plazmie chlorowej (z wykorzystaniem Cl2, BCl3, SiCl4) półprzewodników złożonych m.in. z pierwiastków grupy III-V,

▪ trawienia w plazmie fluorowej (z wykorzystaniem CHF3, C4F8) półprzewodników na bazie m.in. krzemu.

Do obszarów zastosowań techniki reaktywnego trawienia jonowego wspomaganego plazmą zaliczamy optoelektronikę (np. kryształy fotoniczne), fotonikę (np. lasery, detektory), urządzenia kwantowe (np. diody półprzewodnikowe) czy układy elektryczne i mechaniczne (mikrosystemy MEMS, ang. micro elektro-mechanical systems).

Osadzanie z fazy gazowej wspomagane plazmą (ang. ICPECVD)

Po procesie trawienia przychodzi czas na pasywację powierzchni wytworzonych i „wyrzeźbionych” struktur półprzewodnikowych.

Najczęściej wykorzystywane są tu różne odmiany chemicznego osadzania z fazy gazowej: tradycyjne CVD (ang. chemical vapour deposition), ALD (ang. atomic layer deposition) czy CVD wykorzystujące – jak w przypadku trawienia – wspomaganie procesów plazmą, ICPECVD (ang. inductively coupled plasma enhanced CVD).

Wykorzystanie plazmy w tym ostatnim przypadku wpływa znacząco na jakość otrzymywanych warstw ale pozwala również na obniżenie temperatury procesów, co odgrywa dużą rolę w osadzaniu warstw pasywacyjnych na powierzchni pewnych (wrażliwych na temperaturę) grup materiałów.

Obok warstw pasywacyjnych ICPECVD zaaplikowane być może do osadzania warstw optycznych, twardych masek do kolejnych etapów trawienia w procesie produkcyjnym, bądź wytworzenia warstw dielektrycznych w kondensatorach. I do tego między innymi wykorzystywane są reaktory SI 500 D firmy SENTECH Instruments GmbH, w tym ten w Sieć Badawcza Łukasiewicz – Instytut Mikroelektroniki i Fotoniki.

Wszystkie wymienione przypadki łączy jedno: dążenie do uzyskania warstw o minimalnym poziomie naprężeń wewnętrznych. Ten, tak zwany z ang. stress, rzutować może bowiem na właściwości otrzymanych warstw, właściwości optyczne czy elektryczne, i finalnie na integralność oraz niezawodność pracy urządzenia półprzewodnikowego.

Naprężenia własne są pochodną temperatury, mocy plazmy (i innych jej parametrów), mieszaniny gazów, ciśnienia, szybkości osadzania, a nawet zanieczyszczeń i defektów.

Wobec tego, poprzez umiejętne sterowanie parametrami procesu wpływać będziemy na jednorodność i konformalność warstwy z zachowaniem niskiego poziomu naprężeń, a zarazem na wysoką powtarzalność jej grubości oraz właściwości optycznych i dielektrycznych.

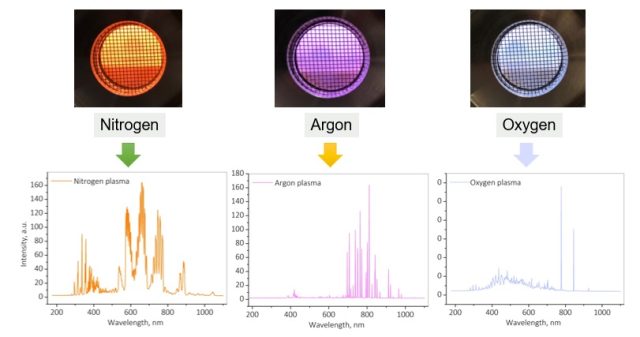

💡Z ciekawostek:

Często po kolorze plazmy jesteśmy w stanie rozpoznać do jonizacji cząsteczek jakiego gazu dochodzi w reaktorze. Białawy kolor wskazywać może na plazmę tlenową, pomarańczowy na azotową, podczas gdy fiolety na argonową.

Podsumowanie

Wytworzenie urządzenia półprzewodnikowego to proces wieloetapowy i wymaga ogromu zasobów:

░ czasu ░

opracowanie architektury urządzenia, procesy, kontrola jakości po każdym etapie

░ materiałów ░

wsady do komórek efuzyjnych MBE, gazy reakcyjne do trawienia i osadzania, prekursory, różnego typu “chemia” niezbędna w etapach pośrednich chociażby do usuwania fotorezystu

░ mediów ░

instalacje z zamkniętym obiegiem wody oraz zamknięte obiegi helu do pomp kriogenicznych to must-have

░ instalacji dodatkowych ░

w tym ogromne zbiorniki na ciekły azot (chłodziwo do kriopaneli w komorach MBE), generatory suchego azotu gazowego do obsługi elementów pneumatycznych i zapowietrzania komór, absorbery gazów wylotowych z komór reakcyjnych

░ pracy wielu specjalistów z różnych dziedzin ░ .

Wracając do tematu wieloetapowości, to mówimy tu o minimum kilkunastu krokach technologicznych, przeważnie jest ich jednak kilkadziesiąt. Zdarza się też, że wytworzenie bardziej zaawansowanych chipów obejmuje 700 (tak, 𝟳𝟬𝟬❕) kroków i trwa nawet kilka miesięcy (więcej odnośnik 1.).

Ta liczba oraz wymienione wcześniej zasoby obrazują dlaczego koszty nowych technologii są tak wysokie.

Odnośniki:

- Three months, 700 steps: Why it takes so long to produce a computer chip, The Seattle Times, July 11, 2021